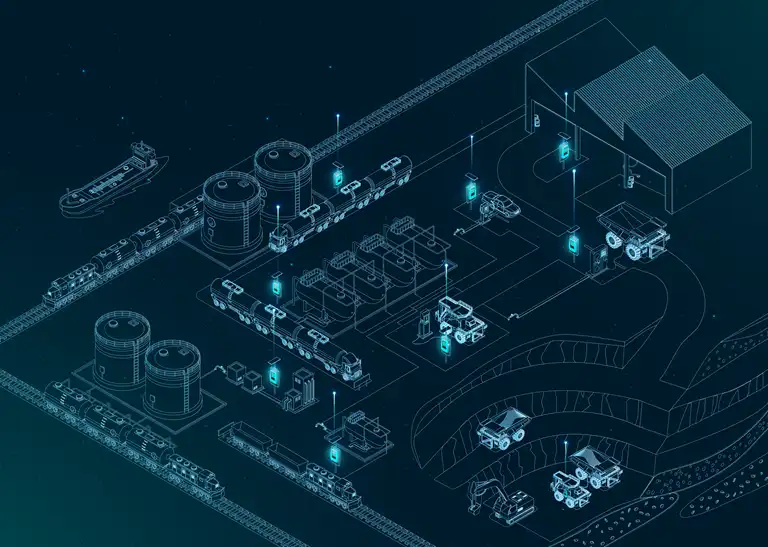

Un desglose de beneficios para operaciones mineras y ferroviarias

El combustible es uno de los principales gastos en la minería y el sector ferroviario. Implementar un sistema de gestión de combustible automatizado y específico para la industria puede generar ahorros sustanciales al mejorar la eficiencia del combustible, reducir el robo y optimizar el control operativo general.

Por ello, muchas de las compañías mineras y ferroviarias más grandes del mundo confían diariamente en un sistema de gestión de combustible (FMS, por sus siglas en inglés).

Los sistemas modernos de gestión de combustible utilizan telemetría avanzada y tecnología RFID para rastrear dónde y cuándo se utiliza el combustible, mientras que las aplicaciones de software y tableros intuitivos ayudan a interpretar los datos.

El costo varía ampliamente según múltiples factores, ya sea en una mina o en un patio ferroviario. Un FMS sencillo para una aplicación industrial de un solo tanque puede costar menos de 20,000 USD. En comparación, los sistemas multi sitio para minas y redes ferroviarias con funciones avanzadas pueden superar los 250,000 USD, dependiendo del número y tamaño de minas, la cantidad de equipos en sitio y la funcionalidad del sistema.

Esta inversión puede generar rápidamente un ROI sustancial gracias a la reducción del robo de combustible en sitio y a los ahorros operativos. Este artículo examina los componentes que influyen en el precio de un sistema de gestión de combustible y cómo distintos casos de uso afectan el costo total, los ahorros y las mejoras en eficiencia operativa.

Comprendiendo los sistemas de gestión de combustible

Un sistema de gestión de combustible eficaz integra hardware y software para monitorear, controlar y optimizar el uso de combustible. Las principales funcionalidades de un FMS incluyen:

- Monitoreo en tiempo real de niveles de combustible y patrones de consumo.

- Control de acceso para garantizar que solo el personal autorizado dispense combustible y así minimizar el robo.

- Análisis de datos, que proporciona información útil sobre tendencias y anomalías en el consumo, tanto por sitio como a través de una red de minas o patios ferroviarios.

- Reportes para cumplimiento ESG, fiscalidad y análisis de eficiencia operativa.

Componentes principales que influyen en el costo de un FMS

1. Hardware de gestión de combustible:

- Sensores de nivel de tanque: Monitorean niveles en tanques de almacenamiento.

- Sistemas de control de acceso: Lectores RFID, teclados o sistemas biométricos para restringir el acceso.

- Registradores de datos y controladores: Unidades que recolectan y transmiten información a sistemas centrales.

- Dispositivos de identificación en vehículos: Identifican vehículos y capturan horas de motor para calcular tasas de consumo precisas.

- Dispositivos móviles: Capturan, verifican y concilian transacciones de despacho sin necesidad de instalar hardware fijo.

El hardware debe estar especificado para entornos exigentes de minas y operaciones ferroviarias remotas, preferiblemente con especificaciones militares y pruebas en temperaturas extremas.

2. Software FMS:

- Interfaz de usuario: Tableros para supervisar y administrar datos de combustible.

- Capacidades de integración: Conexión con sistemas ERP o de gestión de flotas.

- Servicios en la nube: Acceso remoto y almacenamiento de datos.

- Monitoreo en tiempo real del inventario de tanques: Mediante medidores automáticos (ATGs) con historial detallado de variaciones en el inventario.

- Ventaja del 'Gauge Transaction Service': Calcula el flujo de diésel sin necesidad de medidores de entrada en tiempo real.

- Ciberseguridad: Comunicación segura entre sistemas locales y la nube para evitar interceptaciones.

- Análisis remoto de fallas: Detección y resolución remota de problemas de hardware para evitar visitas técnicas y maximizar la disponibilidad.

- Módulos de software y reportes seleccionados.

- Actualizaciones y mejoras continuas.

3. Instalación y mantenimiento:

- Preparación del sitio: Los costos iniciales incluyen adecuación. Se recomiendan soluciones que reduzcan el tiempo en sitio, especialmente en minas o patios remotos.

- Capacitación: Formación al personal para optimizar el uso del sistema.

- Soporte continuo: Factor clave al elegir un proveedor de FMS, ya que maximizar la disponibilidad depende de soporte confiable.

4. Variaciones de costo según la industria:

Equipo de producción in situ y el contrato de servicio tienen un impacto en los costos del sistema de gestión de combustible.

Gestión de combustible en minería:

- Escala: Operaciones mineras grandes requieren múltiples estaciones y monitoreo extenso.

- Entorno: Condiciones hostiles exigen equipos robustos con componentes militares.

- Integración: La maquinaria compleja puede requerir soluciones personalizadas.

Gestión de combustible en operaciones ferroviarias:

- Amplitud geográfica: Redes ferroviarias suelen abarcar grandes áreas, requiriendo monitoreo descentralizado y tableros centralizados.

- Puntos de abastecimiento: Múltiples estaciones incrementan la complejidad.

- Cumplimiento regulatorio: Normas de transporte pueden influir en los requisitos del sistema.

- Capacidades de monitoreo: Automatiza procesos desde la compra hasta el pago, con verificación en tiempo real de entregas y despachos.

- Gestión de proveedores: Verificación de abastecimiento directo a locomotoras.

- Integración con APIs de proveedores: Importación automática de guías de embarque (Bills of Lading).

- Dispositivo móvil: Confirmación de entregas, identificación de conductores y registro de eventos de carga.

- Monitoreo de mezclas: Seguimiento automático de biodiésel y otros productos combinados.

El precio suele dividirse en dos componentes principales: hardware y licencias de software, con ajustes según el modelo financiero del cliente (capex/opex) y términos contractuales.

Retorno sobre la inversión (ROI)

- Reducción del robo de combustible: Más transparencia y seguridad.

- Eficiencia operativa: Datos en tiempo real permiten decisiones proactivas.

- Ahorros en mantenimiento: El consumo puede indicar el estado del equipo, previniendo fallas costosas.

- Mejor cumplimiento ESG: Con menos carga manual en reportes.

Conclusión

Muchos factores —escala de operaciones, condiciones ambientales y requisitos específicos de la industria— influyen en el costo de un Sistema de Gestión de Combustible.

Los ahorros a largo plazo, el aumento de disponibilidad y la eficiencia operativa ofrecen un ROI sólido y una recuperación rápida.

Contáctanos para programar una reunión y encontrar la mejor solución para tu operación.